Инструкция по правильному уходу за днищем и его ремонту на ВАЗ 2107

Какие проблемы чаще всего возникают

Несмотря на снижение показателей качества, кузов «семерки» подвергался коррозии на третьем году в определенных местах. Это пороги, опоры, лонжероны и крылья, поскольку элементы не были оцинкованы горячим производственным методом.

Передняя и задняя часть кузова ВАЗ 2107 защищена металлическим бампером, но после удара, нагрузки волнообразно передаются на днище, как и на все элементы основы, это приводит к образованию трещин в защитном покрытии. При попадании влаги днище начинает ржаветь как изнутри, так и снаружи.

Самые распространенные проблемы с днищем у модельного ряда ВАЗ 2107:

- Быстро стареет от динамических нагрузок при езде по неровной дороге.

- Первые очаги коррозии в полостях и закрытых карманах.

- Если дно ВАЗ 2107 не обработано антикоррозийным покрытием, то лист машинной стали, которая используется для кузова, теряет 0,2 мм в год.

- Сварочные швы, места крепления болтов, пороги, крылья самые уязвимые элементы.

Ремонт днища проводят как с использованием сварки, так и без, в зависимости от степени и глубины коррозии.

Выбор деталей для замены

Гнилое днище автомобиля требует кропотливого и длительного ремонта. Чтобы досконально проверить состояние кузова, рекомендуется:

- Освободить салон авто от интерьера, снять пол.

- Загнать авто на эстакаду или перевернуть машину, при хорошем освещении простучать молотком днище, предварительно очистив его от грязи, пыли.

- Провести тщательный осмотр, определить степень коррозии, глубину очагов.

- Для осмотра необходимо использовать мощную лампу, переносное зеркало, таким инструментом можно осмотреть карманы, пазухи, другие труднодоступные места.

Если выявлены значительные очаги коррозии, днище проржавело насквозь, то необходимо переварить кузов, укрепив места повреждений листами металла. Учитываются следующие аспекты:

- Рекомендуемая толщина сварочного листа 1-2 мм.

- При работе с тонкой накладкой необходимо обеспечить оптимальный температурный режим.

- Толстый металл труднее приваривается, но его тяжелее повредить.

Как переварить днище 2107

Переварка начинается с выбора металла. Необходимо отрезать заплату нужного размера. При варке необходимо полностью присоединять заплату по периметру.

Замена днища ВАЗ 2107 по шагам:

- Очистить все проблемные места пола болгаркой, полностью очистить металл от ржавчины.

- Самые труднодоступные места кузова обработать газосваркой.

- Вырезать латки из металла необходимого размера.

- Зафиксировать заплаты в нужных местах, приварить газосварочным аппаратом.

- Швы зачистить болгаркой, обработать антикором для внешних поверхностей.

Процесс варки занимает 20 % от всего времени ремонта, главное для мастера при самостоятельном выполнении процесса остается настройка сварочного аппарата и подбор расходников.

Если металлическая заплата накладывается на ровную поверхность днища, для быстрой фиксации лучше использовать полуавтоматический сварочный аппарат. Если приваривается деталь с изгибом, рекомендуется использовать газосварку. Газосварочный агрегат быстро размягчает весь металлический лист, его становится проще загибать или выстукивать молотком до нужной формы.

Необходимые инструменты

Чтобы отремонтировать дно 2107 необходимо подготовить следующие инструменты:

- Молотки для рихтовки.

- Ножовка по металлу, ножницы.

- Болгарка.

- Полуавтоматический газосварочный аппарат или газосварка.

Для сварочных работ потребуется:

- медная проволока, углекислота, если используется полуавтомат;

- карбид кальция, баллон с кислородом, для газосварочного агрегата.

Этапы работ по замене частей

Ремонт днища в автомобилях ВАЗ практически никогда не обходится без замены порогов и лонжеронов. Схема осмотра кузова также начинается с проверки порогов, как самых уязвимых элементов кузова.

Для модификации ВАЗ 2107 используются пороги несъемного типа, приваренные к основанию кузова. Элементы составляют единое целое с днищем автомобиля, формируя нижний каркас кузова и обеспечивая конструкции необходимую жесткость.

Основные этапы работы при замене порогов:

- Демонтировать двери.

- Срезать старые пороги болгаркой. Если кузов достаточно дряхлый, перед срезкой порогов установить распорки.

- Вырезать порог под передней дверью, задней, центральной стоечной частью.

- Если стойка покрыта коррозией, деталь меняют вместе с порогом, вырезают старый элемент и приваривают новый.

- Если сойка не повреждена, порог высверливают и вынимают.

- Зачистить место под порогом.

- Вырезать новую деталь, провести подгонку металла.

- Новый порог должен ложиться встык с выступающим телом в передней части и поверх задней. В районе стойки делают вырез.

- Провести сварку детали. Рекомендуется использовать газовый сварочный аппарат.

- Элемент зачистить болгаркой, покрыть антикором для внешней обработки.

После сварочных работ проверяется геометрия кузова и совпадение технологических линий. Если нет опыта в жестяных работах или деформация кузова значительная, рекомендуется обратиться в сервис. Окончательная цена работ в СТО может оказаться ниже, чем при самостоятельном ремонте без опыта.

Крылья ВАЗ 2107 — аэродинамический элемент кузова, который имеет арочный вырез под колесо. При ремонте часто меняют железное крыло на аналогичное, пластиковое. Вес машины уменьшается, аэродинамические характеристики сохраняются, пластик не подвержен коррозии. Единственным минусом элемента остается минимальная защита при ударе. При рестайлинге используют усилитель крыла ВАЗ 2107, чтобы обеспечить надлежащую безопасность. Стоимость пластиковой детали на 70% ниже, чем металлического аналога.

Замена днища багажника

В большинстве случаев при замене днища на ВАЗ 2107, ремонтировать дно багажника нецелесообразно.

Проводится замена днища по шагам:

- Снять задние крылья, панели задней части и усилители панелей.

- Зубилом прорубить днище багажника и пол запасного колеса (топливного бака) по направлению от лонжеронов и внутренних колесных арок.

- Удалить кусачками остатки металла, отрихтовать, зачистить шлифовальной машинкой остатки кромки.

- Срезать лонжероны багажника от поперечных и внутренних колесных арок.

- Зачистить посадочное место шлифовкой.

- Прихватить газовой сваркой новые лонжероны.

- Приварить книзу пола центральные усилители, держатель, кронштейн, крепления глушителя. Сварку лучше проводить полуавтоматом.

- Установить пол багажника, приварить по углам.

- Монтировать на панель усилитель, дно под топливным баком приварить.

- Проверить предварительную сборку элементов, окончательно сварить детали.

Сложность замены днища багажника связана с большим количеством элементов и определенной схемой работ. После кузовного ремонта необходимо проверять геометрию базы на эстакаде или с помощью нивелира.

Замена целиком

Если днище 2107 прогнило целиком и необходимо практически полностью менять главный элемент кузова, то работы по восстановлению проводятся следующим образом:

- Демонтировать сидения, накрыть приборную панель ветошью, при необходимости снять двери.

- Отключить аккумулятор.

- Демонтировать колеса, подкрылки.

- Просмотреть опору, при необходимости вырезать.

- Высверлить точки опоры. Вырезать ржавый участок днища, при необходимости убрать порог. Если порог целый, а усилитель покрыт коррозией, в щель установить пластину металла. Скрепить места сваркой.

- Высверлить опору сидения. Если деталь целая — провести обработку, ошкурить и нанести антикор.

- Определить степень износа лонжеронов. Днище приварить к детали точками. Если элемент не нуждается в замене, высверлить, обработать и установить заново.

- Определить степень износа поддомкратника. Для ВАЗ 2107 деталь в 90% случаев идет под замену.

- Вырезать днище.

- Подготовленное новое дно приварить с минимальным нахлестом. Необходимо учитывать, что по стенке проходит труба бензопровода и тормозной системы.

- Сварить детали кузова в обратном порядке: лонжероны, пороги.

После ремонта обработать швы, использовать для внутренних поверхностей антикор на парафине, для внешних — мастику на основе битума.

Ремонт днища ВАЗ 2107 своими руками без сварки

Для ВАЗ 2107 ремонт днища можно провести без использования сварки. Способ не подойдет в том случае, если коррозия дна достигла более 70%.

Для ремонта понадобится:

- 2 кв. м оцинкованного металла;

- мастика на основе битума – 2 банки по 1,5 кг;

- шайбы М5, болты, гайки;

- саморезы 1,5-2 см;

- болгарка;

- шлифовальные и отрезные круги;

- дрель;

- шуруповерт;

- ножовка или ножницы по металлу;

- рулетка;

- кисточка для нанесения мастики;

- щетка металлическая;

- маркер.

Для ремонта потребуется передний правый и левый лонжероны. Процесс ремонта по шагам:

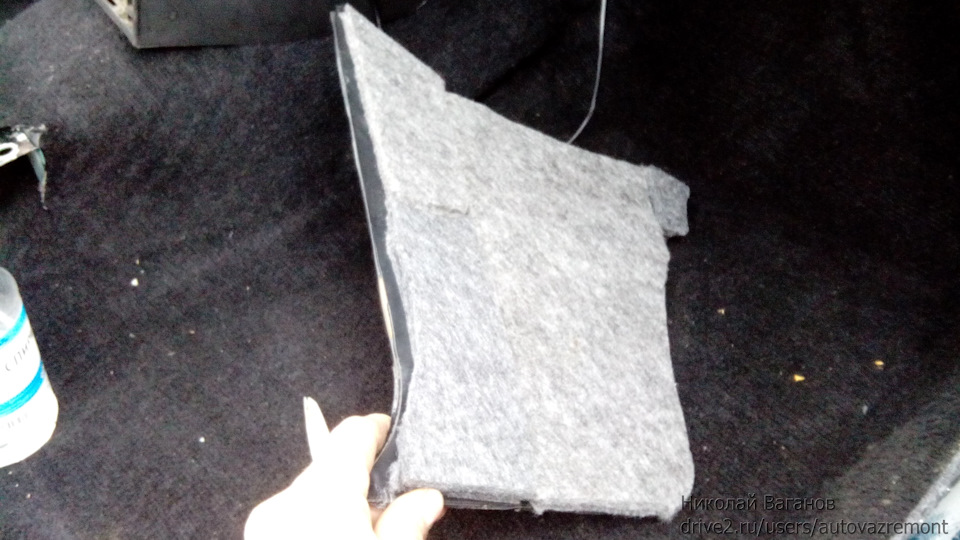

- Демонтировать кресла, напольное покрытие, снять шумоизоляцию, битумную мастику изнутри и снаружи днища.

- Шлифовальной машинкой очистить дно до металла.

- Раскроить металлические листы необходимой формы.

- Нанести мастику толстым слоем на внутреннюю часть днища.

- С внешней стороны промазать оцинкованные листы мастикой, закрепить к основе саморезами. Спилить выступающие головки в салоне.

- С внутренней стороны установить листы на мастику, высверлить отверстия под болты, закрепить листы болтами М5х15, обязательно использовать шайбы под гайки. Гроверные шайбы можно не ставить, если гайки самоконтрящиеся.

Если необходимо заменить передний лонжерон, то листы металла под деталь закрепляют после переустановки деталей.

Уход за днищем ВАЗ 2107

Комплектации ВАЗ 2107, модификация 21074 отличается высоким качеством металла, из которого изготовлен кузов, а также навесные элементы. С 1990 года детали не оцинковывались производственным методом, поэтому днище необходимо дополнительно укреплять, защищать антикоррозийными средствами.

Для обработки внешних поверхностей достаточно взять 2 кг битумной мастики, для внутренних работ используют парафиновые или масляные антикоры. После замены дна, лонжеронов и других элементов кузова детали обрабатывают специальными средствами предотвращающими коррозию.

Обновлять мастику для днища рекомендуется 1 раз в 1,5 года, при любых работах, связанных с рихтовкой кузова.

Замена штатной вибро-шумоизоляции ВАЗ-2107

Ремонт днища

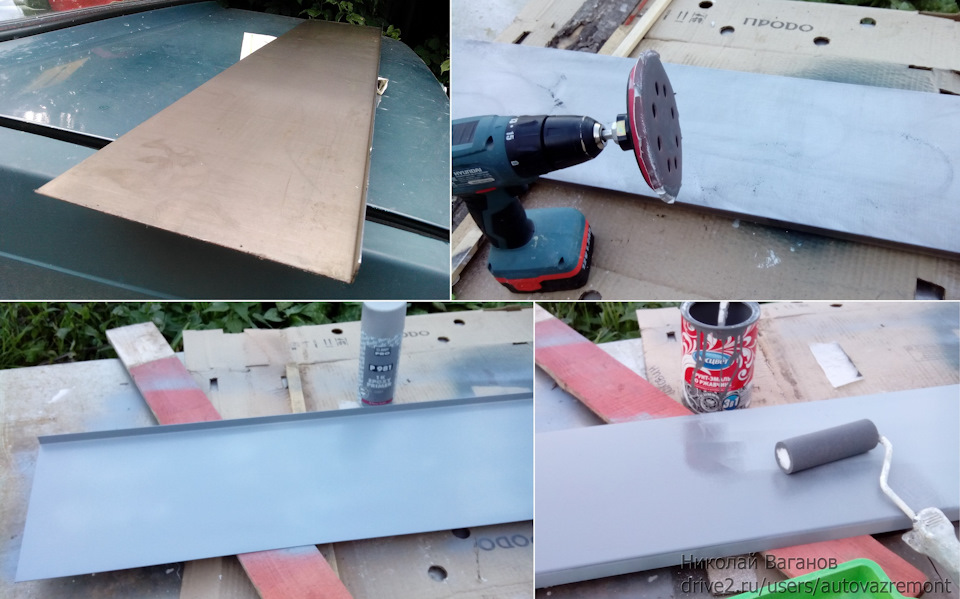

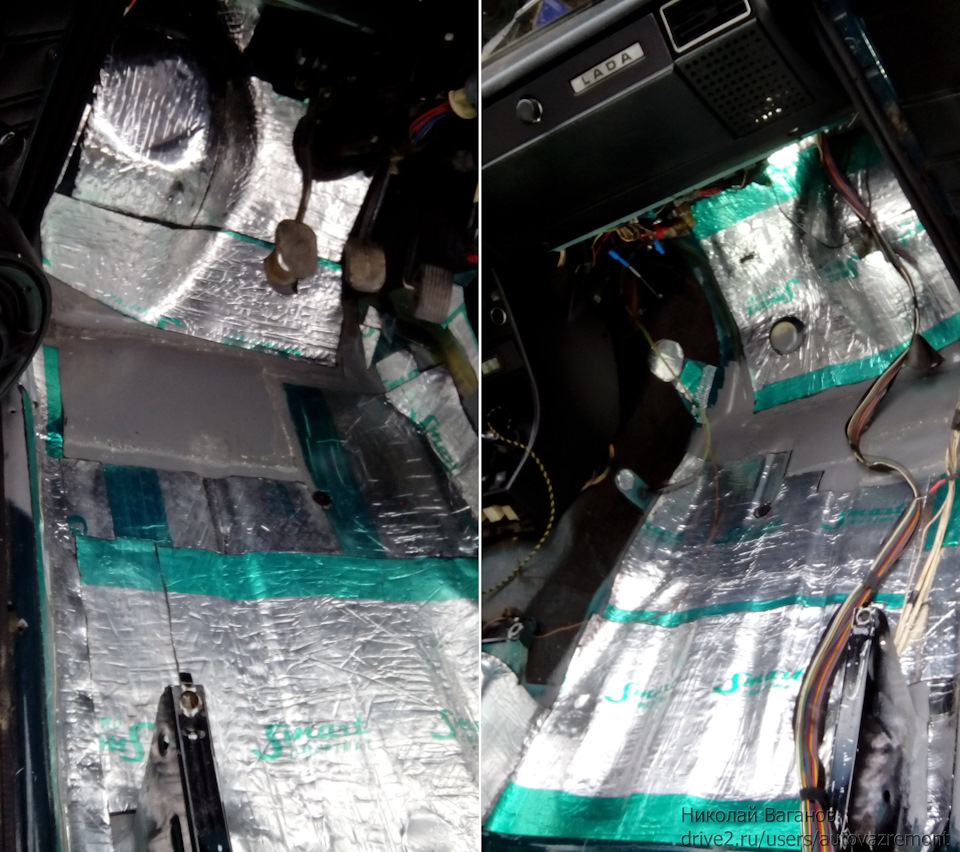

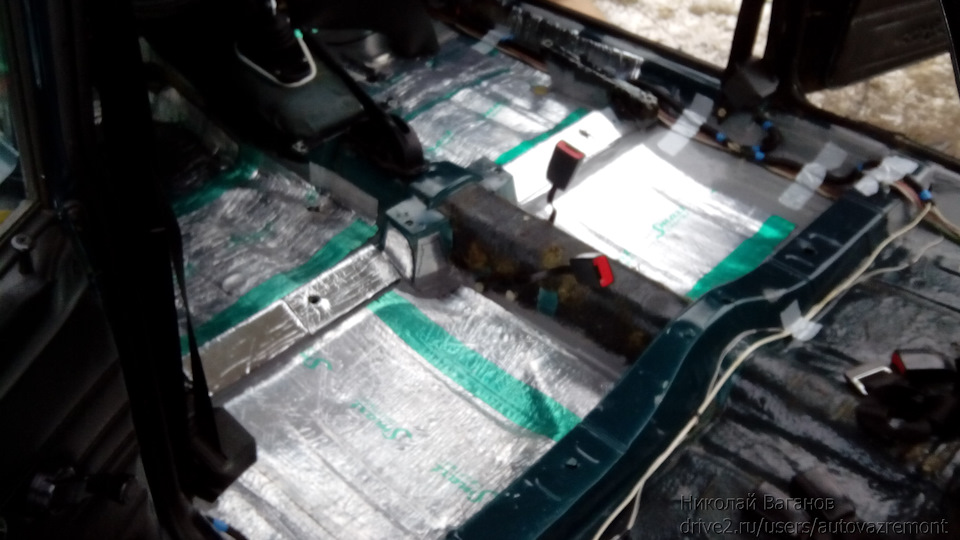

В прошлом году случайно обнаружил мокрую шумку и потрескавшуюся виброизоляцию под передними сиденьями, наступала зима, поэтому времени хватило только на замену промокшего войлока. В этом году решил полностью проинспектировать днище, а заодно заменить штатную шумку с виброй и дошумить моторный щит, что следовало сделать еще при покупке авто. Так как в одном месте на днище уже заметил один гнилой участок, то заранее купил на авторынке лист металла на латки, толщиной 1,4 мм, по удтверждению продавца. Был металл и стандартной 0,8 мм, но показался тонковатым, да, и разница в цене была небольшая. Лист сразу же обезжирил, заматовал шкуркой Р280, загрунтовал эпоксидным грунтом, затем заизолировал обычным и в конце покрыл эмалью по ржавчине 3в1.

Чтобы добраться до шумки необходимо демонтировать передние кресла и диван, снять полку под бардачком, консоль, накладки порога и бабины ремней безопасности с замками.

Переднее кресло поссыпалось, но об этом позже.

Новый войлок оказался также промокшим насквозь, непонятно откуда там опять вода взялась?

Заводская шумка сзади также была частично мокрой и уже начала гнить.

Войлок, который клеил на пол в прошлом году с трудом удалось оторвать и он тоже оказался влажным.

Повсюду следы ржавчины из под вибры.

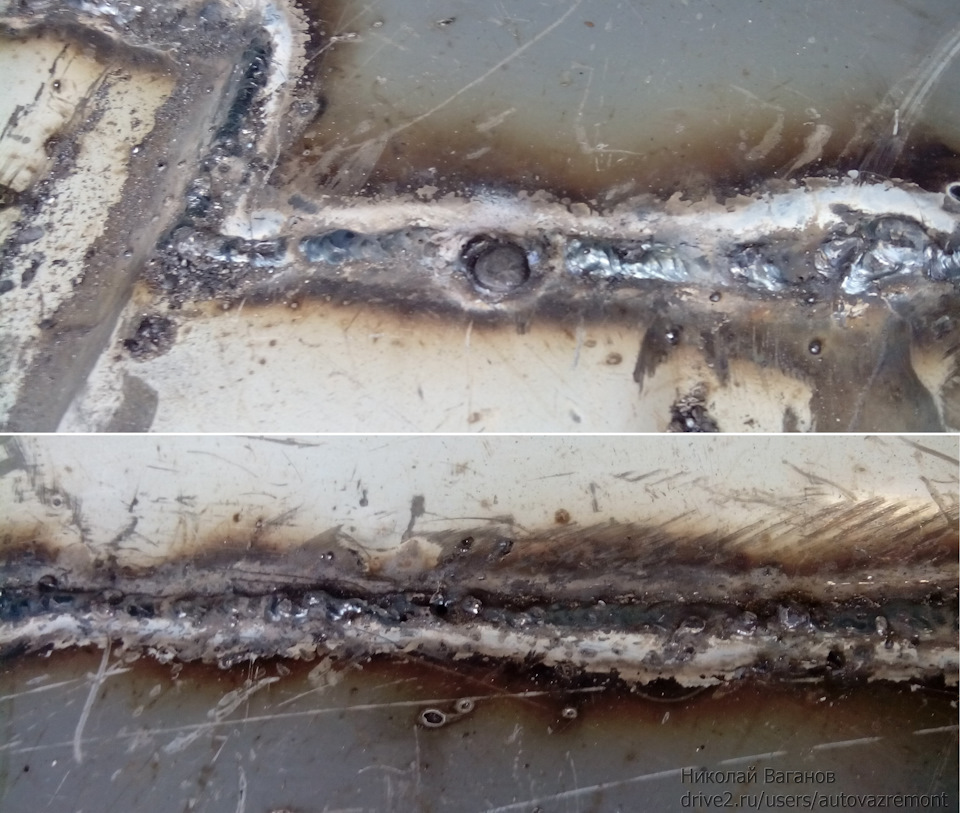

Вибра местами потрескалась и отслоилась, особенно спереди, под ней вода и ржавчина.

Соскреб ее с помощью тупой стамески и наточенного шпателя, так как она уже задубела, поэтому достаточно хорошо отошла, управился за пару часов. Пол под ней оказался загрунтован, в отличие от дверей, где она лепилась на голый металл, и в хорошем состоянии, особенно сзади, местами имелась лишь небольшая поверхностная ржавчина.

Сама заводская вибра какая-то рыхлая, с полостями, сверху покрыта пергаментом или какой-то бумагой и покрашена, плюс в углублениях была явно плохо прокатана.

Набралось целое ведро.

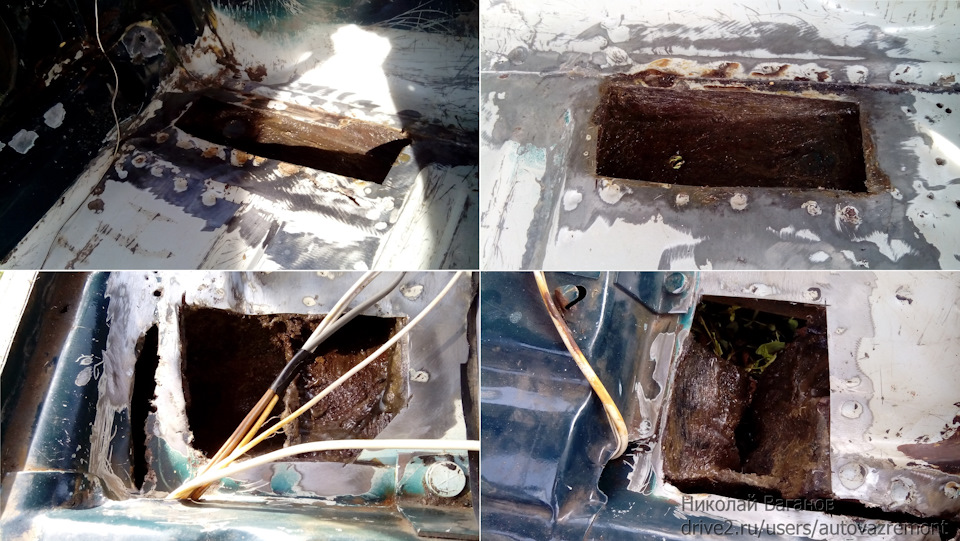

По днищу при проверке шилом, как оказалось, не все хорошо. Прогнило над обоими усилителями днища и поддомкратником справа спереди, внутри песок с ржавчиной, хотя, усилители еще целые.

Проверил толщину днища, она составила 0,8 мм. И почему-то металл, на который попал мовиль при обработке полостей усилителей год назад оказался чистым — то ли ржавчина отпала, то ли так совпало.

Сзади также прогнил пол над поддомкратниками, а слева конкретно прихватило порог, в том месте где изначально и была обнаружена гниль на днище. Усилитель порога сгнил полностью.

Вырезал болгаркой гнилой металл, вычистил полости и промазал внутри разогретым пушсалом, так как потом там толком не обработать.

Затем, из упаковочной бумаги вырезал шаблоны с расчетом нахлеста на здоровый металл и по ним уже вырезал латки из крашенного листа. Перед сваркой снял контроллер и АКБ, чтобы ничего не спалить.

Сначала прихватил латку по периметру, а потом, простукивая молотком, проварил шов и после отбики шлака и зачистки замазал шовным герметиком, который использовал в тесте антикорров. Хотя, конечно, лучше было бы покрасить сначала.

Использовал электрод 2 мм, так как меньше в продаже не нашел. В принципе варится нормально, прожиги были только в тех местах, где металл прогнил и был тонковат. Пробовал 3-кой — вот, она уже прожигает.

Сзади слева пришлось ставить две латки изнутри и снаружи, усилитель порога там можно сказать отсутствовал, но, думаю, латки послужат нечто вроде усилителем.

Получилось как-то так, в итоге металла хватило практически впритык, остались лишь небольшие кусочки.

Затем, полностью убрал остатки вибры уайт-спиритом, ржавые участки зачистил лепестковым кругом, протравил ржу преобразователем и покрасил краской 3в1 валиком в два слоя с промежуточной сушкой.

Осталось подождать пока это все хорошо просохнет.

Посчитаемся:

- Лист металла 1,4 мм — 300р

- Электроды 1 кг — 200р

- Круг лепестковый — 60р

- Краска — 200р

Итого: 760р

Поклейка шумки

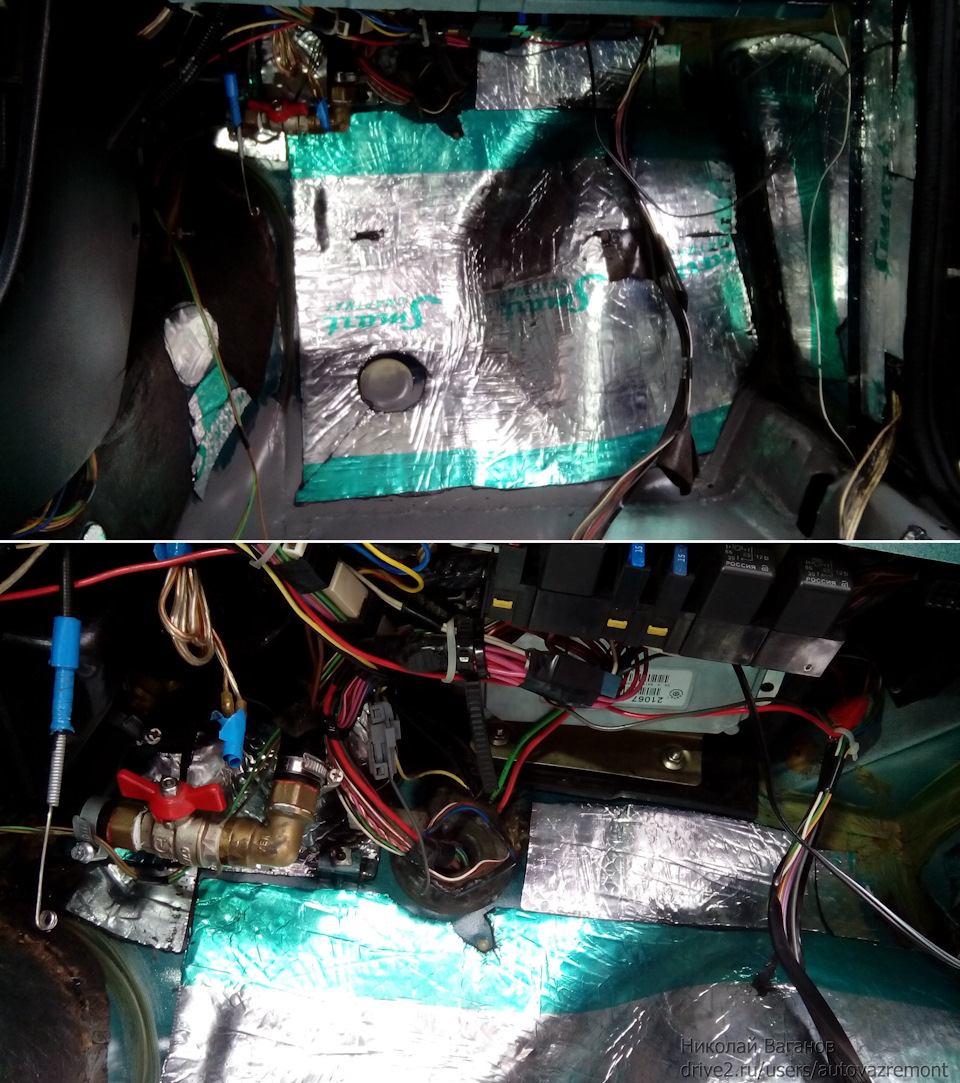

Продолжаем тему замены штатной вибро-шумоизоляции, после покраски настало время клеить новую вибру. Выбирал из самых дешевых вариантов, так как не вижу особой разницы — битум он и в Африке битум. В итоге купил под маркой Смартмат листы толщиной 2 и 3 мм, 2 мм идет на вертикальные поверхности, а 3 мм на днище и моторный щит. Также, прикупил пару рулончиков ноунейм вибры для не очень ответственных поверхностей, вроде арок и поперечин-усилителей — вместо алюминиевой фольги у нее что-то вроде аллюминизированного скотча, т.е. со временем он потрескается, в отличие от фольги.

Предварительно замазал и позаклеивал различные отверстия в днище и порогах.

Для прикатки приобрел недорогой пластиковый валик для обоев в строительном магазине, а так как было уже довольно холодно, то для подогрева вибры использовал воздухообогреватель.

Начал с моторного щита, пришлось вырезать кусками по шаблонам из бумаги, так как поверхность не ровная, перед прикаткой обезжиривал быстроиспаряющимся уайт-спиритом.

Места сварки пока клеить не стал, надо посмотреть как поведет себя шов, в следующем году можно доклеить.

На задние места клеил уже цельными кусками. Заводскую вибру на туннеле и под задней сидушкой сдирать не стал.

Также обклеил передние и задние арки, правда, уже оставшимися обрезками от вибры, и немного нехватило на заднюю поперечину, но думаю это особо ни на что не повлияет, главное, общая площадь проклеена.

На передних арках была намазана какая-то высохшая мастика, помогло замачивание уайт-спиритом и кусок пластика, т.к шпатель царапал краску.

Также, обнаружилось, что порван нижний пыльник ручки КПП, что не есть хорошо, решил заменить уже весной.

Чтобы не попадала пыль в салон, так как там было очень пыльно, то обклеил крышку поролоновым уплотнителем для окон, ну, и шума меньше будет.

На ручнике смазал место крепления тросика и также надел кусок поролона, чтобы не засасывало пыль и холод.

Промовилил поперечины-усилители разогретой смесью Раст-стопа А и В из шприца, так как в баллончике ничего не оказалось в наличии. Мазать днище не стал, по-моему, это уже перебор и не хорошо дышать этим для здоровья.

Также, при сварке подпалился жгут проводов на задние фары, некоторые пришлось перепаять, да и изоляция уже старая, а они лежат на алюминии, поэтому подожил их в пластиковую гофру.

Переходим к шумоизоляции. Вместо заводского решил положить акустический войлок, которым частично стелил пол спереди в прошлом году, только клеить его не на пол, а на обратную сторону ковролина, благо поверхность позволяет. Получается такой слоеный пирог, в случае намокания его можно снять вместе с ковролином и высушить, а если бы он был приклеен на пол, то его уже не снять и толком не просушить.

Площадь двух кусков ковролина составляет 3 м2, поэтому ушло 4 листа войлока.

Как-то так.

Так как было холодно, то пришлось также подогревать клеевой слой. Ковролин лег обратно как надо, только на туннеле чуть прогибается из-за того, что заводской был чуть толще.

На задних арках просто приклеил к вибре, а под сидушку постелил оставшиеся прошлогодние куски.

Также, спереди, где идут боковые накладки, приклеил к ним оставшиеся куски войлока.

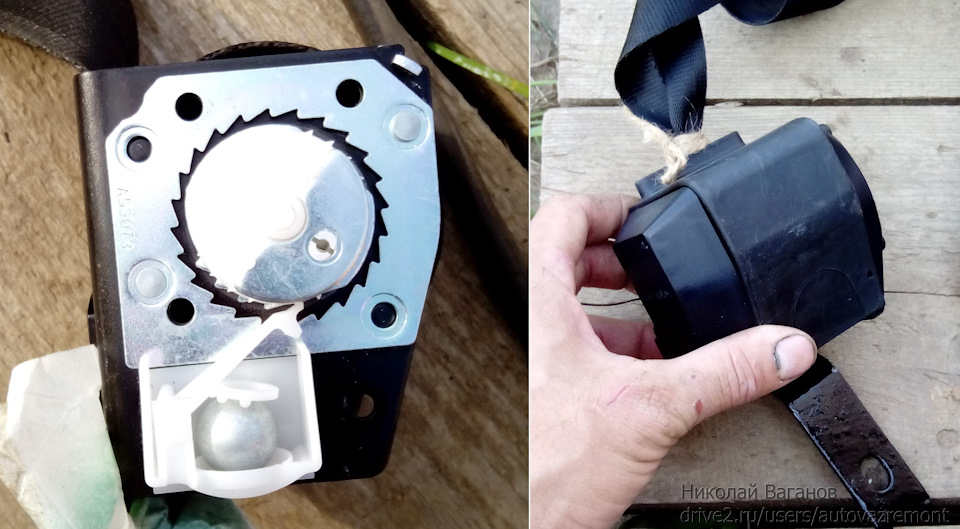

При обратной сборке, ремни безопасности почему-то отказались выходить из карабина, поэтому пришлось их разобрать и вытянуть ремень, зафиксировав веревкой. Поэтому, при их демонтаже лучше это сделать заранее, видимо, все дело в шарике.

На поклейку, если все посчитать ушло дня два, еще день на укладку ковролина и сборку всего остального. Остались некоторые места, но это уже в следующем году.

По итогу: общий шум немного уменьшился, но не сказать чтоб кардинально, скорее стало чуть приглушеннее. Но, вот шум именно от мотора и коробки снизился очень заметно, теперь можно газоватьпри разгоне до 3000об и на уши уже не давит, как было раньше. Поэтому, если бы с заводской шумкой было все в порядке, то зашумил бы только моторный щит с арками, ну, и закрыл отверстия поролоном в месте ручки КПП и «ручника».

Посчитаемся:

- Виброизоляция Смартмат 0.75/0.47см толщиной 3мм: 4 листа*202р=808р

- толщиной 2мм: 1 лист*150р=150р

- Виброизоляция «ноунейм»: 2 рулона*90р=180р

- Акустический войлок 0.75/1м: 5 листов*304р=1520р

- Ролик прикаточный — 60р

- Уайт-спирит 0.5л — 50р

Итого: 2768р

Ремонт днища кузова ваз 2107 покраска

Со временем заводское лакокрасочное покрытие теряет свой первоначальный вид из-за химических и механических воздействий внешней среды и перестаёт защищать неоцинкованный металл кузова ВАЗ 2107. Начинается коррозия. Повреждённые участки нужно оперативно зашпаклевать и покрасить. Наиболее быстро краска сходит с дверей, порогов и крыльев — на эти элементы кузова окружающая среда воздействует максимально интенсивно.

Подготовка кузова к покраске производится в определённом порядке.

- Снимаются дополнительные элементы кузова (бамперы, решётка радиатора, фары).

- Кузов тщательно отмывается от пыли и грязи.

- Отслоившаяся краска удаляется шпателем или щёткой.

Участки с отслоившейся краской зачищаются шпателем и щёткой

- Проводится мокрое шлифование абразивным составом. Если же место сильно повреждено коррозией, покрытие зачищается до металла.

- Кузов моется и сушится сжатым воздухом.

Сам процесс покраски осуществляется следующим образом.

- На поверхность кузова наносится обезжириватель (Б1 или «Уайт-спирит»).

Перед покраской поверхность кузова обрабатывается обезжиривателем

- Стыки и сварные швы обрабатываются специальной мастикой.

- Кузовные детали, которые не будут окрашиваться, закрываются малярным скотчем или полиэтиленовой плёнкой.

Кузовные детали, которые не нужно окрашивать, закрываются малярным скотчем или полиэтиленовой плёнкой

- Поверхность кузова грунтуется составом ВЛ-023 или ГФ-073.

- После высыхания грунта проводится мокрое шлифование поверхности абразивным составом.

- Поверхность кузова моется, обдувается и сушится.

- На кузов наносится автоэмаль подходящего цвета.

Автомобильная эмаль наносится на предварительно обработанную и сухую поверхность кузова

Перед использованием желательно смешать автоэмаль с катализатором ДГУ-70 и разбавить малеиновым ангидридом.

Суровый климат и плохое состояние отечественных дорог оказывают заметное влияние на лакокрасочное покрытие практически всех автомобилей. Не является исключением и ВАЗ 2107, кузов которого требует постоянного ухода и обслуживания. Даже незначительный дефект может привести к быстрому распространению коррозии. Однако бо́льшую часть работ можно сделать своими руками. Для этого необходимо лишь тщательно следовать рекомендациям профессионалов.

Те, кто следит за данным блогом, знают, что недавно я купил сильно «заколхоженную» ВАЗ-2107, плюс ко всему в довольно плохом состоянии. Проект назвал «Колхозница», из-за соответствующего тюнинга на ней. Каждый день, иногда час, а иногда пол дня я занимался восстановлением этой самой машины и это, скажу я вам, довольно увлекательный процесс.

Та самая машина, о которой идёт речь

Переварка дна

У отечественных машин есть много «болезней», одна из которых — чрезмерное окисление кузова в месте, где порог соединяется к дну. Именно там чаще всего и появляются дыры. Этот автомобиль не исключение — хоть в целом она не гнилая, но место крепления водительского сиденья, которое ближе к двери, начало проваливаться.

Снял сиденье, убрал ковролин, зачистил металл, достал сварку со всеми принадлежностями и принялся за дело:

Переварка дна

Само собой, этим всё не ограничилось, заметил ещё несколько дыр в других местах, поэтому пришлось переваривать чуть ли не весь бок.

Однако это было интересно, варить я люблю.

Металл, само собой, обработал антикором, как изнутри, так и снаружи, сделав тем самым антикоррозионную обработку:

Антикоррозионная обработка

Удаление сколов

Как казалось, на кузове было совсем не много ржавчины. Однако, когда я начал присматриваться в детали, то понял, что её на нём достаточно. Купил ремонтную эмаль, обезжириватель. Преобразователь ржавчины и тряпочка у меня были. Прошёл все ржавые места преобразователем ржавчины, примерно через час, когда он среагировал, смыл его обезжиривателем, нанёс ремонтную эмаль. Казалось бы — ржавчины было не много, вся она была не существенной, однако после её устранения внешний вид автомобиля существенно улучшился.

Мелочи действительно решают.

Сколы на кузове авто